Исторический контекст: как менялись подходы к оценке качества бетона

Бетон — один из древнейших строительных материалов, известный человечеству с римских времён. Уже тогда строители интуитивно понимали, что прочность и долговечность сооружений зависят от правильного соотношения компонентов и тщательного перемешивания. Однако систематическая проверка качества бетона началась лишь в XX веке с развитием инженерной науки. В СССР, начиная с 1930-х годов, был внедрён ГОСТ, регламентирующий прочностные характеристики и методы испытаний. К 2025 году методы проверки бетона значительно усовершенствовались: на стройплощадках применяются как классические механические тесты, так и современные неразрушающие технологии, позволяющие оперативно контролировать качество без повреждения конструкции.

Шаг 1. Визуальный осмотр: первый рубеж контроля

Перед началом лабораторных и инструментальных тестов важно провести базовую визуальную проверку. Приёмка бетона на стройплощадке начинается с оценки его консистенции, цвета, равномерности распределения заполнителей и отсутствия сегрегации. Свежезалитая смесь не должна содержать лишней воды на поверхности — это может свидетельствовать о переувлажнении. Избыточная подвижность также указывает на нарушение рецептуры. На этом этапе можно определить ключевые признаки несоответствия, а значит — своевременно остановить дальнейший процесс заливки. Хотя визуальный контроль не заменяет полноценное тестирование бетона на стройке, он позволяет выявить грубые нарушения ещё до начала отвердения.

Шаг 2. Контроль подвижности и осадки конуса

Одним из основных методов проверки бетона непосредственно на площадке является тест на осадку конуса. Суть метода заключается в измерении потери высоты бетонного образца после его извлечения из стандартной металлической формы. Этот тест позволяет оценить подвижность смеси, что напрямую связано с её удобоукладываемостью и водоцементным соотношением. Идеальная осадка зависит от марки бетона и условий укладки, но значительные отклонения от нормы свидетельствуют о неправильно подобранной рецептуре. Новички часто игнорируют этот этап либо проводят его с нарушением технологии, что приводит к ошибочным выводам. Важно помнить: даже при соблюдении всех пропорций неправильная транспортировка смеси может изменить её свойства.

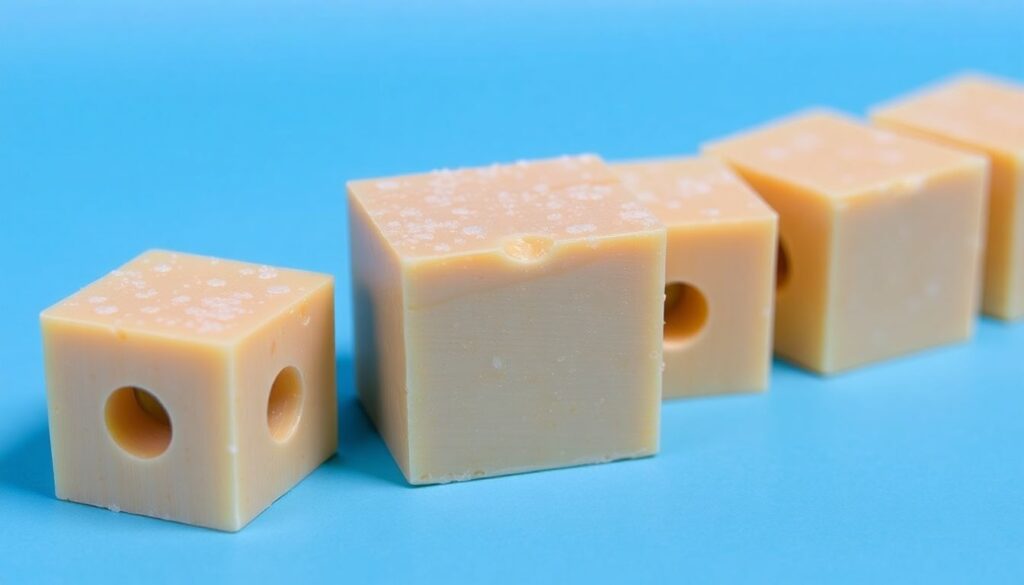

Шаг 3. Изготовление и испытание контрольных кубов

Для объективной оценки прочности бетона на сжатие из свежей смеси отбираются образцы — как правило, в форме кубов или цилиндров. Они хранятся в условиях, приближенных к реальным, и испытываются спустя 7, 14 и 28 суток. Это классический метод, позволяющий определить фактическую марку бетона. Несмотря на свою надёжность, он требует времени, поэтому используется в сочетании с экспресс-анализом. Ошибкой является использование несертифицированных форм или нарушение условий твердения: такие отклонения искажают результаты. Правильно подготовленные образцы — это ключ к пониманию, как определить качество бетона и удостовериться в соответствии проектным требованиям.

Шаг 4. Неразрушающие методы: ультразвук, молоток и карбонатный анализ

Современные технологии позволяют проводить тестирование бетона на стройке без повреждения конструкции. Наиболее распространён метод ультразвукового импульса — он измеряет скорость прохождения волн через материал, что напрямую связано с его плотностью и однородностью. Также используется молоток Шмидта, который оценивает отскок бойка от поверхности. Эти инструменты для проверки бетона особенно эффективны при контроле монолитных конструкций, где отбор образцов невозможен. Однако важно правильно интерпретировать данные: такие методы чувствительны к влажности, наличию арматуры и другим факторам. Для новичков рекомендуется использовать несколько независимых подходов, чтобы подтвердить результат.

Шаг 5. Отбор проб и лабораторный анализ

Если в процессе эксплуатации или строительства возникают сомнения в качестве залитого бетона, производится отбор кернов — цилиндрических образцов, вырезанных из готовой конструкции. Они позволяют провести полный комплекс лабораторных исследований: от определения прочности до анализа состава. Такой подход применяется при выявлении дефектов, обследовании старых зданий и судебных экспертизах. Проверка качества бетона путём отбора кернов требует аккуратности: неправильное бурение может повредить арматуру или нарушить целостность конструкции. Поэтому этот метод применяется только при наличии обоснованных подозрений и с соблюдением всех норм.

Типичные ошибки при проверке качества бетона

На практике часто встречаются ошибки, связанные с неверным хранением образцов, пренебрежением температурным режимом при испытаниях и неправильной калибровкой оборудования. Например, оставленные на солнце контрольные кубы теряют влагу, что снижает их прочность. Ещё одна распространённая проблема — использование устаревших или неисправных приборов, что делает методы проверки бетона недостоверными. Нельзя забывать и про человеческий фактор: неполный инструктаж персонала приводит к неправильной интерпретации данных. Чтобы избежать недоразумений, важно не только соблюдать процедуры, но и документировать каждый этап, особенно если речь идёт о крупных объектах.

Советы для новичков: системный подход как основа контроля

Начинающим специалистам стоит воспринимать проверку качества бетона не как формальность, а как системную задачу, от которой зависит безопасность будущего объекта. Не ограничивайтесь одним методом — комбинируйте визуальный осмотр, инструментальные измерения и лабораторные анализы. Обязательно изучите нормативные документы, регулирующие методы проверки и предельные отклонения. Используйте проверенные инструменты для проверки бетона и доверяйте только сертифицированным лабораториям. И главное — не бойтесь задавать вопросы более опытным коллегам. В строительстве лучше переспросить дважды, чем допустить ошибку, которая станет критичной спустя годы.